Die Skalierung von Bioreaktoren ist der Schlüssel, um kultiviertes Fleisch erschwinglicher und zugänglicher zu machen. Im vergangenen Jahrzehnt ist der Preis für kultiviertes Fleisch von 1,8 Millionen £ pro Kilogramm im Jahr 2013 auf 49 £ pro Kilogramm heute gesunken, dank Fortschritten in der großflächigen Produktion. Bis Ende 2026 wird die globale Produktion voraussichtlich 125.000 Tonnen erreichen, wobei die Preise möglicherweise auf bis zu 1,52 £ pro Kilogramm fallen könnten.

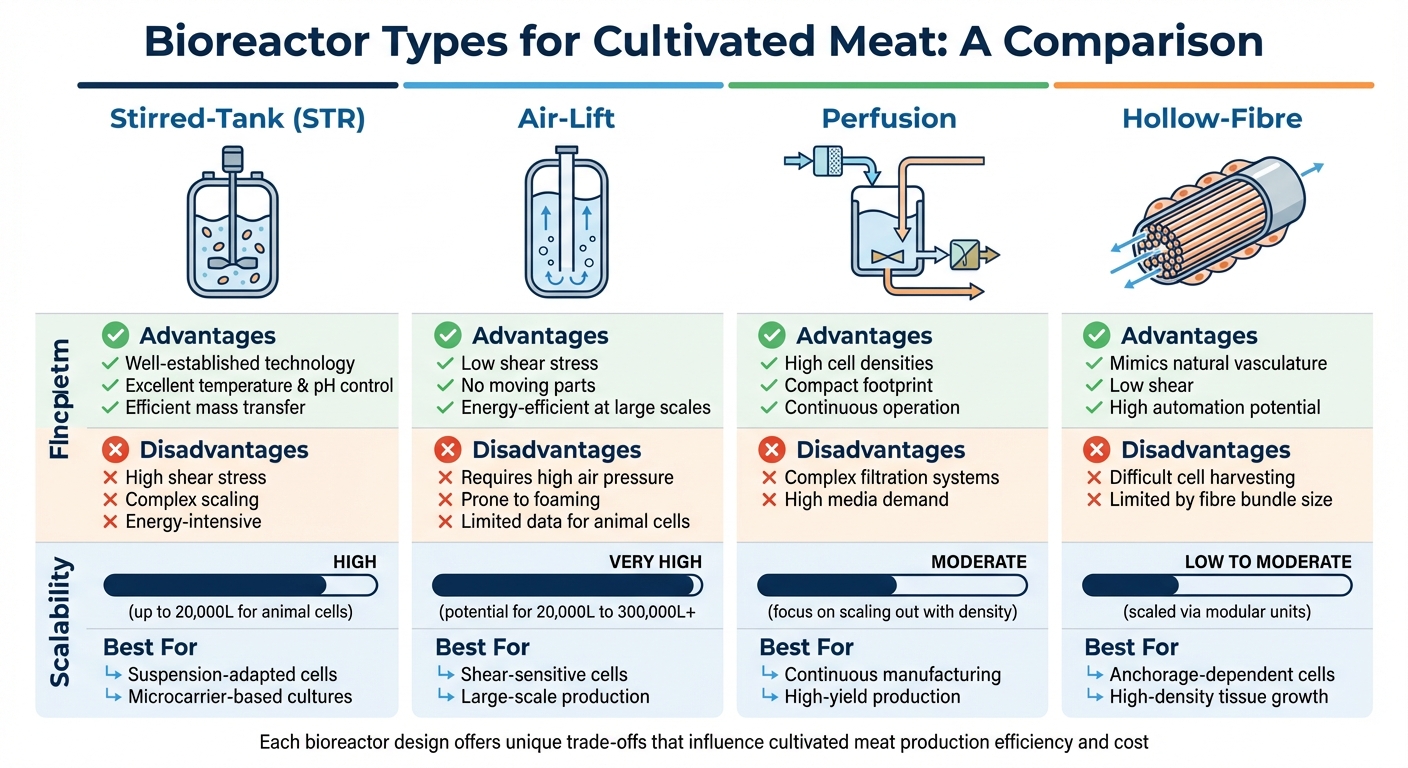

Dieser Fortschritt hängt davon ab, technische Herausforderungen wie den Sauerstofftransfer, die Wärmeabfuhr und die Nährstoffverteilung in größeren Bioreaktoren zu lösen. Verschiedene Bioreaktordesigns - Rührbehälter, Luftheber, Perfusion und Hohlfasern - bieten einzigartige Lösungen, bringen jedoch Kompromisse in Bezug auf Skalierbarkeit und Effizienz mit sich. Neue Technologien wie Medienrecycling, Einweg-Systeme und Echtzeitüberwachung helfen, die Produktionskosten weiter zu senken.

Für Verbraucher bedeutet dies, dass kultiviertes Fleisch bald den Preis von herkömmlichem Fleisch erreichen oder sogar unterbieten könnte, wobei großangelegte Bioreaktoren genug produzieren, um 75.000 Menschen jährlich zu ernähren. Dieser Wandel reduziert auch den Ressourcenverbrauch und macht kultiviertes Fleisch zu einer tragfähigen Option sowohl für Erschwinglichkeit als auch für Nachhaltigkeit.

Die Herausforderungen der Skalierung von Bioreaktoren

Technische Barrieren für die Skalierung

Der Übergang von Laborexperimenten zu industriellen Bioreaktoren bringt eine Reihe technischer Hürden mit sich. Ein großes Problem ist der Sauerstofftransfer. Mit zunehmender Größe des Bioreaktors wird die Sauerstofflöslichkeit zum Engpass. Größere Behälter haben Schwierigkeiten mit verlängerten Mischzeiten, was zu einer ungleichmäßigen Sauerstoffverteilung führen kann. Dies führt dazu, dass einige Zellen von Sauerstoff depriviert sind, während andere übersättigt sind, was das empfindliche Gleichgewicht stört, das für das Zellwachstum erforderlich ist [8].

Das Wärmemanagement ist eine weitere bedeutende Herausforderung.Je größer der Bioreaktor, desto kleiner wird das Verhältnis von Oberfläche zu Volumen [8]. Tierische Zellen erzeugen metabolische Wärme, und während ein kleines Laborfläschchen diese Wärme natürlich abgeben kann, benötigt ein massives 100.000-Liter-Gefäß fortschrittliche Kühlsysteme, um den engen Temperaturbereich aufrechtzuerhalten, den Zellen tolerieren können [2, 9].

Diese Zellen haben auch eine fragile Struktur. Im Gegensatz zu Bakterien oder Hefen fehlt tierischen Zellen eine schützende Zellwand, was sie anfällig für mechanische Kräfte macht [2]. Großmaßstäbliche Reaktoren erfordern eine Hochgeschwindigkeitsmischung, aber dies erzeugt Turbulenzen, die die Zellen schädigen können. Der Bioprozessingenieur Muhammad Arshad Chaudhry hebt die Komplexität der Skalierung von Bioreaktoren hervor:

"Die Skalierung von Bioreaktoren ist nicht trivial; es ist eine schwierige und komplexe Aufgabe, die ein empfindliches Gleichgewicht zwischen der Auslegung der Ausrüstung und den betrieblichen Fähigkeiten erfordert...um ähnliche hydrodynamische und Stofftransportbedingungen bereitzustellen" [8].

Die Nährstoffverteilung wird auch in größeren Systemen ungleichmäßig. Schlechte Zirkulation führt zu "stagnierenden Zonen", in denen essentielle Nährstoffe wie Glukose erschöpft sind, während schädliche Nebenprodukte wie Ammoniak und Milchsäure sich ansammeln [2, 9]. Höhere Reaktoren bringen ein weiteres Problem mit sich: Die erhöhte Flüssigkeitshöhe erhöht den Druck am Boden, was es schwieriger macht, Kohlendioxid zu entfernen, das in hohen Konzentrationen toxisch werden kann [8]. Obendrein steigt das Risiko einer Kontamination sprunghaft an. Eine einzige kontaminierte Charge in einem 50.000-Liter-Reaktor könnte zu einem verheerenden finanziellen Verlust führen [2, 6].

All diese Faktoren tragen dazu bei, die Effizienz zu verringern und die Produktionskosten zu erhöhen.

Wie Skalierungsherausforderungen die Kosten beeinflussen

Die technischen Schwierigkeiten bei der Skalierung von Bioreaktoren komplizieren nicht nur die Produktion, sondern erhöhen auch erheblich die Kosten. Zum Beispiel verlangsamen schlechte Sauerstoffübertragung und ungleichmäßige Nährstoffverteilung das Zellwachstum, was den Gesamtertrag verringert. Dies erhöht direkt die Kosten pro Kilogramm kultiviertem Fleisch [6, 9]. Der Bedarf an hochwertiger Edelstahl-Ausrüstung zur Gewährleistung der Sterilität trägt zusätzlich zu den Ausgaben bei, wobei diese Investitionskosten letztendlich in den Produktpreisen reflektiert werden [3, 6].

Branchenanalyst David Humbird erklärt die Einschränkungen prägnant:

"Niedrige Wachstumsrate, metabolische Ineffizienz, Katabolit- und CO₂-Hemmung sowie durch Blasen verursachte Zellschäden werden alle das praktische Volumen des Bioreaktors und die erreichbare Zellendichte begrenzen" [5].

Diese Einschränkungen erschweren es den aktuellen Produktionsmethoden, die Effizienz und Kosteneffektivität der traditionellen Fleischproduktion zu erreichen.

Die finanziellen Einsätze sind enorm. Im Jahr 2013 betrugen die Kosten für die Produktion von kultiviertem Fleisch schwindelerregende 1,8 Millionen £ pro Kilogramm. Heute ist dieser Betrag auf etwa 49 £ pro Kilogramm gesunken [4]. Obwohl dies eine enorme Verbesserung darstellt, erfordert die Erreichung echter Erschwinglichkeit die Überwindung der technischen Barrieren beim Skalieren. Wirtschaftliche Modelle deuten darauf hin, dass der Wechsel zu integrierter kontinuierlicher Verarbeitung die Kapital- und Betriebskosten über ein Jahrzehnt um 55 % im Vergleich zur Batch-Verarbeitung senken könnte [2]. Diese Einsparungen hängen jedoch davon ab, die anhaltenden technischen Herausforderungen, die mit der Skalierung verbunden sind, zu lösen.

Dr. Marianne Ellis: Entwurf von großflächigen Bioreaktoren und Bioprozessen für kultiviertes Fleisch

Wie Bioreaktortypen die Skalierung beeinflussen

Vergleich der Bioreaktortypen für die Produktion von kultiviertem Fleisch

Der Typ des in der Produktion verwendeten Bioreaktors spielt eine entscheidende Rolle für die Effizienz, die Kosten und letztendlich den Preis, den die Verbraucher zahlen. Verschiedene Reaktordesigns bringen einzigartige Herausforderungen und Vorteile mit sich, die sich direkt darauf auswirken, wie gut sie die Hochskalierung der Produktion bewältigen. Das Verständnis dieser Unterschiede ist entscheidend, um Skalierungsprobleme zu überwinden und die Kosten zu senken.

Rührkesselbioreaktoren sind der Branchenstandard, der ursprünglich für die biopharmazeutische Herstellung entwickelt wurde. Diese Reaktoren verwenden mechanische Rührwerke, um das Zellkulturmedium zu mischen und die Sauerstoffwerte aufrechtzuerhalten.Sie sind effektiv für Volumina von bis zu 20.000 Litern [2] [6]. Allerdings erzeugen die Rührwerke Scherkräfte, die empfindliche tierische Zellen schädigen können, da ihnen die schützenden Zellwände fehlen, die in Bakterien oder Hefen vorhanden sind [2]. Wie Cathy Ye, Direktorin des Oxford Centre for Tissue Engineering and Bioprocessing, hervorhebt:

"Ein großes technisches Problem besteht darin, die störenden Scherkräfte bei großen Volumina fragiler Säugetierzellen zu kontrollieren, während die notwendige Durchmischung der Zellen in ihrer Nährflüssigkeit aufrechterhalten wird" [9].

Airlift-Bioreaktoren bieten eine vielversprechende Alternative für die großtechnische Produktion. Anstelle von mechanischem Mischen verwenden sie Gasinjektion in einem 'Entwurfrohr'-Design, um das Medium mit minimalem Scherstress zu zirkulieren.Diese Reaktoren sind unglaublich skalierbar - ein Luftheberreaktor, der für das mikrobielle Wachstum ausgelegt ist, fasst 1.500.000 Liter [2] . Für kultiviertes Fleisch könnte ein theoretischer 300.000-Liter-Luftheberreaktor Zellendichten von 2×10⁸ Zellen/mL unterstützen, genug, um jährlich 75.000 Menschen zu ernähren [2]. Trotz ihres Potenzials haben Luftheberreaktoren begrenzte historische Daten für die Verwendung von tierischen Zellen [2].

Perfusionsbioreaktoren verfolgen einen anderen Ansatz, indem sie sich auf hohe Zellendichten in kleineren Volumina konzentrieren. Sie erreichen dies durch kontinuierlichen Medienaustausch, der es den Zellen ermöglicht, zu wachsen, während Abfall entfernt wird. Wirtschaftliche Modelle deuten darauf hin, dass diese Methode die Kapital- und Betriebskosten über ein Jahrzehnt um 55 % im Vergleich zur traditionellen Batch-Verarbeitung senken kann [2] . Diese Systeme sind jedoch komplex und erfordern eine fortschrittliche Filtration, um Zellen zu behalten, während Abfall entfernt wird.

Hohlfaser-Systeme ahmen die vaskulären Netzwerke nach, die in lebenden Organismen zu finden sind. Sie verwenden Tausende von semi-permeablen Kapillarröhren, in denen Zellen im Raum um die Fasern wachsen, während Nährstoffe durch sie hindurchfließen. Dieses Setup kann außergewöhnlich hohe Zellendichten von 10⁸ bis 10⁹ Zellen/mL erreichen [2] [7]. Die Skalierung dieser Systeme erfordert jedoch die Hinzufügung modularer Einheiten, was ihre Verwendung für die Massenproduktion einschränkt.

Vergleich der Bioreaktortypen

Hier ist eine Übersicht über die wichtigsten Unterschiede:

| Bioreaktortyp | Vorteile | Nachteile | Skalierbarkeit | Beste Anwendungen |

|---|---|---|---|---|

| Rührtank (STR) | Gut etabliert; hervorragende Temperatur- und pH-Kontrolle; effiziente Stoffübertragung [2][10] | Hohe Scherkräfte; komplexe Skalierung; energieintensiv [2][8] | Hoch (bis zu 20.000L für tierische Zellen) [2] | Für Suspension angepasste Zellen; kulturen auf Mikroträgerbasis [2] |

| Luftlift | Niedriger Scherstress; keine beweglichen Teile; energieeffizient in großem Maßstab [2] | Erfordert hohen Luftdruck; anfällig für Schäumen; begrenzte Daten für tierische Zellen [2] | Sehr hoch (Potenzial für >20.000L bis 300.000L+) [2] | Scherempfindliche Zellen; Produktion im großen Maßstab [2] |

| Perfusion | Hohe Zellendichten; kompakte Stellfläche; kontinuierlicher Betrieb [2][7] | Komplexe Filtrationssysteme; hoher Medienbedarf [2][7] | Moderat (Fokus auf "Scaling Out" mit Dichte) [2] | Kontinuierliche Fertigung; hochproduktive Produktion [2] |

| Hohlfaser | Ahmt die natürliche Gefäßstruktur nach; niedrige Scherkräfte; hohes Automatisierungspotenzial [2][7] | Schwierige Zellernte; begrenzt durch die Größe des Faserbündels [2][7] | Niedrig bis Moderat (skaliert über modulare Einheiten) [7] | Verankerungsabhängige Zellen; hochdichte Gewebewachstum [2] |

Jedes Bioreaktordesign bietet einzigartige Vorteile und Kompromisse, die beeinflussen, wie kultiviertes Fleisch effizient skaliert werden kann.Rührbehälter sind zuverlässig, stoßen jedoch bei größeren Volumina an physikalische Grenzen. Luftheberreaktoren bieten Möglichkeiten für massive Skalierung, erfordern jedoch mehr Entwicklung für tierische Zellen. Perfusionssysteme bieten Effizienz auf kleinerem Raum, bringen jedoch betriebliche Herausforderungen mit sich. In der Zwischenzeit zeichnen sich Hohlfasernsysteme durch hohe Dichten aus, sind jedoch in der Skalierbarkeit begrenzt. Diese Unterschiede werden eine Schlüsselrolle dabei spielen, kultiviertes Fleisch für Verbraucher zugänglicher zu machen.

sbb-itb-c323ed3

Lösungen für die Herausforderungen der Bioreaktorskala

Die kultivierte Fleischindustrie überschreitet Grenzen, um Bioreaktoren effizienter und erschwinglicher zu machen, und ebnet den Weg für die großflächige Produktion, die Kosten und Leistung in Einklang bringt.

Technische Fortschritte

Neue Technologien gehen die Hürden der Produktionssteigerung an. Ein wesentlicher Wandel besteht darin, lebensmittelechte Materialien anstelle von teurer pharmazeutischer Ausrüstung zu verwenden.Zum Beispiel kann der Austausch von 316 Edelstahl gegen 304 Edelstahl und die Wahl der Sterilisation mit Chlordioxidgas anstelle von Dampf die Investitionskosten erheblich senken [1][3] . Im Gegensatz zur Arzneimittelherstellung erfordert die Produktion von kultiviertem Fleisch keine extremen Sterilisationsniveaus, was diese Änderungen sowohl praktisch als auch wirtschaftlich macht.

Ein weiterer Durchbruch ist Medienrecycling, das die hohen Kosten von Wachstumsmedien angeht. Techniken wie tangentiale Flussfiltration und Zellrückhaltegeräte ermöglichen es Unternehmen, Medien wiederzuverwenden, während Abfälle herausgefiltert werden [1][3]. Dies stellt sicher, dass die Nährstoffe reichlich vorhanden bleiben, ohne dass das gesamte Medium ständig ersetzt werden muss.

Echtzeit-Überwachungssysteme transformieren ebenfalls die Branche.Ausgestattet mit fortschrittlichen Sensoren nutzen diese Systeme KI und maschinelles Lernen, um Bedingungen wie pH, Sauerstoff und Temperatur zu optimieren. Dies reduziert Batch-Fehler und gewährleistet Konsistenz. Wie Matt McNulty, ein GFI Forschungsstipendiat, erklärt:

"Die Entwicklung von maßgeschneiderten Bioreaktortechnologien, die speziell auf die Bedürfnisse der kultivierten Fleischindustrie abgestimmt sind, hat das Potenzial, die Bioprozesskosten zu senken" [1].

Ein weiterer vielversprechender Ansatz ist Einwegtechnologie, bei der Einweg-Bioreaktorbeutel die Notwendigkeit von Reinigung und Sterilisation beseitigen. Während diese Beutel derzeit teuer sind, werden Anstrengungen unternommen, um kostengünstigere, lebensmittelsichere Versionen zu entwickeln [1][2].Zusätzlich bietet Prozessintensivierung - wie z.B. Hochdichte Zellbanken und die Kombination von Kultivierung und Differenzierung in einem einzigen Gefäß - Möglichkeiten zur Optimierung der Produktion [1].

Diese Fortschritte, kombiniert mit intelligenteren Produktionsstrategien, gestalten die Zukunft der Herstellung von kultiviertem Fleisch.

Scaling-Out vs. Scaling-Up

Um kultiviertes Fleisch zugänglicher und kosteneffizienter zu machen, erkundet die Branche zwei wichtige Skalierungsstrategien. Scaling-Up umfasst den Bau riesiger Bioreaktoren, die oft 20.000 Liter überschreiten. Dieser Ansatz bietet erhebliche Skaleneffekte, die die Kapital- und Arbeitskosten pro Produktionseinheit senken [1][2] . Größere Gefäße bringen jedoch technische Herausforderungen mit sich, wie z.B. das Management von Scherkräften und Wärmeabfuhr.

Andererseits konzentriert sich Scaling-Out auf die Verwendung mehrerer kleinerer Bioreaktoren, die typischerweise von 100 bis 1.000 Litern reichen [2]. Diese modulare Strategie ermöglicht einen schnelleren Markteintritt, vermeidet die Komplexität großer Bioreaktoren und ermöglicht eine größere Automatisierung. Wie GFI anmerkt:

"Scaling-Out-Ansätze können einen vernünftigen kurzfristigen Weg zum Markt für kultivierte Fleischprodukte bieten... jedoch werden die Produktionsmengen in diesen Maßstäben wahrscheinlich nicht den großen Anforderungen des globalen Fleischkonsums gerecht werden" [2].

Um die Kosten weiter zu optimieren, wenden sich viele Unternehmen integrierter kontinuierlicher Verarbeitung zu, die die Investitions- und Betriebskosten im Vergleich zur traditionellen Batch-Verarbeitung über ein Jahrzehnt um bis zu 55 % senken kann [2].Eine hybride Strategie entsteht, bei der Scale-out-Anlagen die unmittelbare lokale Nachfrage bedienen, während Scale-up-Anlagen für die Produktion im größeren Maßstab entwickelt werden. Diese kombinierten Anstrengungen sind entscheidend, um kultiviertes Fleisch für Verbraucher weltweit erschwinglicher und zugänglicher zu machen.

Was das für Verbraucher bedeutet

Die Entwicklung im Design von Bioreaktoren und die daraus resultierenden Kostenreduzierungen beginnen, greifbare Vorteile für alltägliche Verbraucher zu bringen, wodurch kultiviertes Fleisch zugänglicher und erschwinglicher wird.

Erschwinglichkeit und Zugänglichkeit

Fortschritte in Bioreaktorsystemen haben die Kosten drastisch gesenkt, wobei die Preise von Millionen auf etwa 50 £ pro Kilogramm gefallen sind. Noch besser, Prognosen deuten darauf hin, dass dies weiter auf bis zu 1,50 £ pro Kilogramm fallen könnte [4]. Diese Einsparungen sind das Ergebnis der Hochskalierung der Produktion und der Verfeinerung der Prozesse.

Die Hochskalierung ist hier ein Wendepunkt.Zum Beispiel kann ein massiver 262.000-Liter-Airlift-Bioreaktor kultiviertes Fleisch zu geschätzten 13 £ pro Kilogramm produzieren, im Vergleich zu etwa 27 £ pro Kilogramm aus kleineren 42.000-Liter-Rührkessel-Systemen [11]. Forschungen zeigen, dass die Akzeptanz der Verbraucher um bis zu 55 % steigen könnte, wenn die Preise mit denen von traditionellem Fleisch übereinstimmen [4]. Dieser Fortschritt deutet darauf hin, dass es nicht lange dauern wird, bis kultiviertes Fleisch seinen Weg in die Supermärkte und Metzgereien im Vereinigten Königreich findet.

Umweltvorteile

Über die Kosten hinaus sprechen diese Innovationen auch Umweltbedenken an. Hochskalierte Bioreaktoren reduzieren erheblich die für die Fleischproduktion benötigten Ressourcen, einschließlich Energie und Land, und bieten eine nachhaltigere Alternative.

Airlift-Reaktoren zeichnen sich durch ihre Effizienz aus, insbesondere bei Volumina über 20.000 Litern.Ihr einfaches Design - ohne bewegliche Teile - verbraucht weit weniger Energie als traditionelle Rührtank-Systeme [2][11]. In Kombination mit fortschrittlichen Medienrecyclingsystemen machen diese Reaktoren die großflächige Produktion von kultiviertem Fleisch zu einer umweltfreundlicheren Option im Vergleich zur herkömmlichen Viehzucht [3][11]. Branchenprognosen schätzen eine Produktion von etwa 125.000 Tonnen bis Ende 2026 [3].

Rolle von Plattformen wie Cultivated Meat Shop

Während sich diese Durchbrüche entfalten, wird die Aufklärung der Verbraucher entscheidend. Plattformen wie

Fazit

Die Skalierung von Bioreaktoren steht im Mittelpunkt, um kultiviertes Fleisch zu einer praktischen Alternative zu traditionellem Fleisch zu machen. Dank jüngster Fortschritte sind die Produktionskosten drastisch gesunken - von Millionen Pfund auf etwa 50 £ pro Kilogramm - mit Prognosen, die darauf hindeuten, dass die Preise auf bis zu 1,50 £ fallen könnten [4]. Diese Reduzierungen eröffnen die Möglichkeit für größere Erschwinglichkeit und Zugänglichkeit für Verbraucher im gesamten Vereinigten Königreich.

Fortschritte bei der Bewältigung von Herausforderungen wie Scherstress, Sauerstoffübertragung und Zellendichte in großtechnischen Bioreaktoren ebnen den Weg für die Massenproduktion. Zum Beispiel hat ein 300.000-Liter-Bioreaktor das Potenzial, jährlich 75.000 Menschen zu ernähren [2].Als Kristala Prather, Abteilungsleiterin für Chemieingenieurwesen am MIT, treffend formuliert:

"Während die Wissenschaft zur Herstellung von kultivierten Fleischprodukten bereit sein könnte, müssen die Kosten dafür die Parameter für ein tragfähiges Geschäftsmodell erfüllen" [9].

Die Einführung integrierter kontinuierlicher Prozesse hat sich ebenfalls als Wendepunkt erwiesen, der die Kapital- und Betriebskosten über ein Jahrzehnt um bis zu 55 % gesenkt hat [2].

Für britische Verbraucher signalisieren diese Entwicklungen einen Wendepunkt - der Übergang von kultiviertem Fleisch aus experimentellen Laboren in die Regale der Supermärkte. Mit einer erwarteten Produktionsmenge von 125.000 Tonnen bis Ende 2026 [3], und einer steigenden Verbraucherakzeptanz um 55 %, wenn die Preise unter die von herkömmlichem Fleisch fallen [4], ist der Schwung unbestreitbar.Darüber hinaus machen die ökologischen Vorteile - wie die Reduzierung des Land- und Wasserverbrauchs um bis zu 98% [12] - das Argument für kultiviertes Fleisch noch stärker.

Während die Produktion weiter skaliert, werden Plattformen wie

Häufig gestellte Fragen

Warum beeinflusst die Skalierung von Bioreaktoren den Preis von kultiviertem Fleisch?

Die Skalierung von Bioreaktoren ist keine kleine Herausforderung und spielt eine große Rolle bei der Bestimmung der Kosten für kultiviertes Fleisch. Größere Bioreaktoren bringen ihre eigenen Herausforderungen mit sich, wie erhöhten Scherstress, längere Mischzeiten und höheren Energieverbrauch. Diese Faktoren treiben die Produktionskosten insgesamt in die Höhe.Darüber hinaus sind viele bestehende Bioreaktordesigns einfach nicht auf die großflächige Produktion von kultiviertem Fleisch ausgelegt, was ihre Effizienz einschränkt und die Kosten hoch hält.

Diese Probleme anzugehen, ist entscheidend, um kultiviertes Fleisch für Verbraucher erschwinglicher zu machen. Mit den Fortschritten, die die Leistung und Skalierbarkeit von Bioreaktoren verbessern, wird die Produktion wirtschaftlicher, wodurch kultiviertes Fleisch näher daran kommt, ein regelmäßiges Element auf den Esstischen zu werden.

Wie profitiert die Umwelt von der großflächigen Bioreaktorproduktion?

Die großflächige Bioreaktorproduktion stellt einen vielversprechenden Wandel von der traditionellen Viehzucht dar und bringt eine Reihe von Umweltvorteilen mit sich. Durch die direkte Produktion von kultiviertem Fleisch aus Zellen kann diese Methode die Treibhausgasemissionen erheblich reduzieren, benötigt viel weniger Wasser und erfordert deutlich kleinere Flächen für die Lebensmittelproduktion.

Über die ökologischen Vorteile hinaus adressiert dieser Ansatz auch die globalen Herausforderungen der Ernährungssicherheit. Durch den Verzicht auf ressourcenintensive Anbaumethoden bietet er eine Möglichkeit, die wachsende Nahrungsmittelnachfrage effizienter zu decken. Da die Bioreaktortechnologie weiterhin Fortschritte macht, könnte kultiviertes Fleisch als nachhaltigere und weit verbreitete Alternative zu herkömmlichem Fleisch hervortreten.

Warum ist das Design von Bioreaktoren wichtig für die Skalierung der Produktion von kultiviertem Fleisch?

Bioreaktoren stehen im Mittelpunkt der Skalierung von kultiviertem Fleisch von kleinen Laborexperimenten bis hin zur industriellen Vollproduktion. Das Design dieser Systeme beeinflusst erheblich die Produktionskosten, die Skalierbarkeit und wie effizient Zellen wachsen.

Betrachten Sie kontinuierliche Rührkesselreaktoren (CSTRs) als Beispiel. Diese sind beliebt, weil sie große Volumina bewältigen können und einen ausgezeichneten Sauerstofftransfer bieten.Aber es gibt einen Haken - intensives Mischen in CSTRs kann empfindliche tierische Zellen schädigen und zu einem höheren Energieverbrauch führen, wenn die Skala zunimmt. Auf der anderen Seite sind Systeme wie Wellen-Bioreaktoren und Einwegbehälter sanfter zu den Zellen und senken die Reinigungskosten. Diese Eigenschaften machen sie großartig für die Produktion im kleineren Maßstab, aber ihre begrenzte Größe und Herausforderungen bei der Nährstoffverteilung können Hindernisse für die Skalierung darstellen.

Dann gibt es spezialisiertere Optionen wie Luftheberreaktoren und Packbett-Systeme . Diese Designs zielen darauf ab, den Energiebedarf zu senken oder höhere Zellendichten zu unterstützen. Sie müssen jedoch oft feinjustiert werden, um Probleme wie Massentransferbeschränkungen oder Verunreinigungen zu beheben. Letztendlich kommt die Wahl des Bioreaktors darauf an, das richtige Gleichgewicht zwischen Effizienz, Kosten und Skalierbarkeit zu finden. Dieses Gleichgewicht richtig zu finden, ist ein entscheidender Schritt, um kultiviertes Fleisch für Verbraucher erschwinglicher und zugänglicher zu machen.